国家级“标杆煤矿”的自我革新

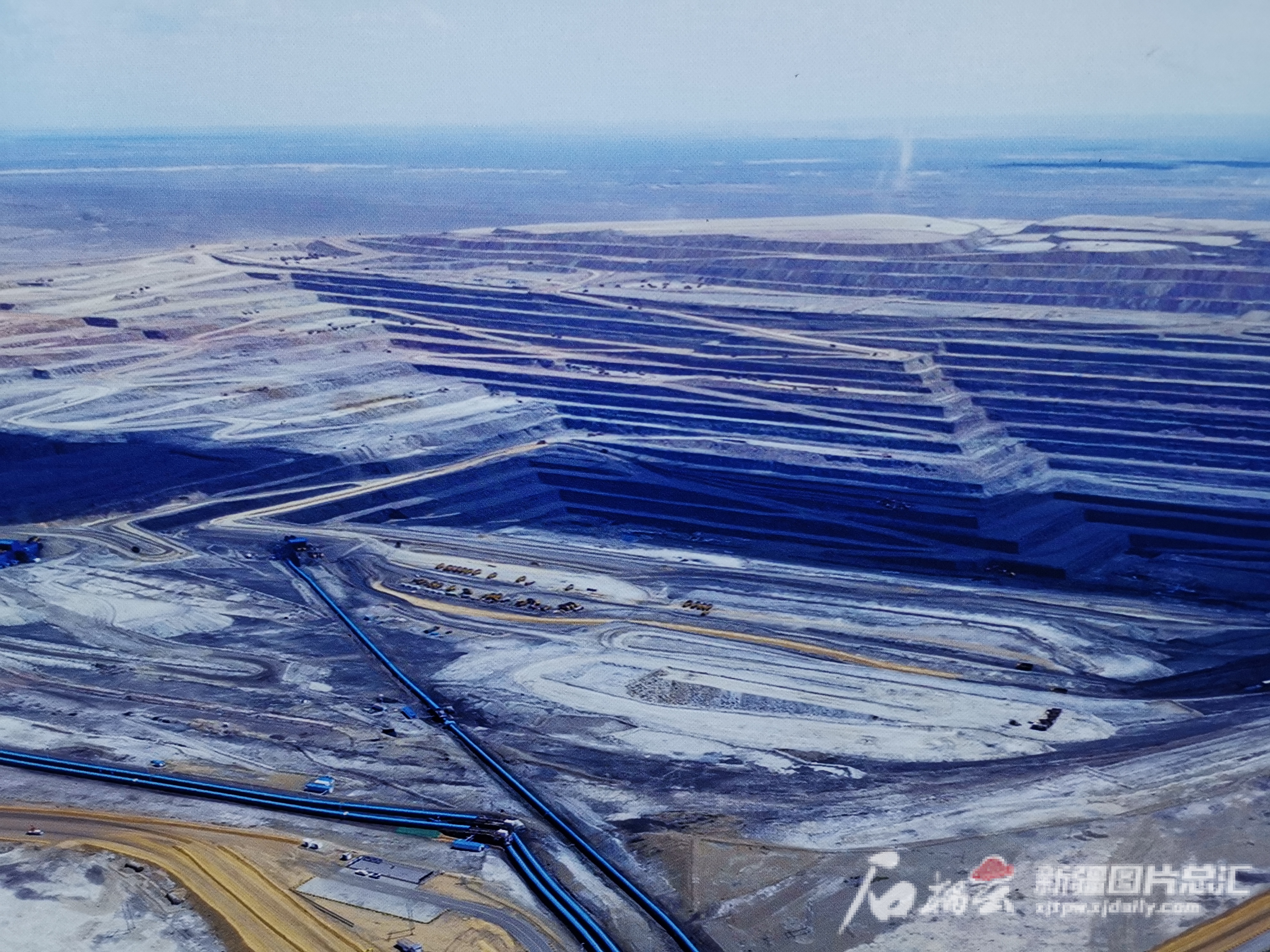

5月7日傍晚时分,位于新疆准东经济技术开发区的新疆天池能源有限责任公司南露天煤矿,夕阳的红、戈壁的黄与煤炭的黑,构成了矿区此时特有的三基色,显得斑斓而厚重。

在无人机俯瞰画面中,偌大的矿坑里,数十台电铲车和数百辆卡车正有条不紊地作业。电铲车将采掘面开采的煤炭装入卡车车箱后,煤炭被运送到矿坑内的一级破碎站进行破碎处理。之后,再通过输送带输送到二级破碎站进行二次破碎。最终,通过全封闭的输煤廊道运送到电厂。电厂发出的电能则通过昌吉—古泉±1100千伏特高压直流输电工程,源源不断地输送到3000多公里外的华东地区,实现“煤从空中走,电送全中国”。

5月7日,新疆天池能源有限责任公司南露天煤矿全景。天山网-新疆日报记者 盖有军摄

而在10公里外的南露天煤矿5G智能化综合调度指挥中心,调度人员同步对矿区生产的所有的环节进行全方位智能化调控。

“南露天煤矿是国家核准的我区首个千万吨级露天煤矿,是目前我国单坑年产量最大的露天煤矿,是全国首批、全疆首个智能化示范露天煤矿,也是疆电外送重要的能源基地之一。”新疆天池能源有限责任公司总经理助理、南露天煤矿矿长康庆微说。

5月7日,在南露天煤矿5G智能化综合调度指挥中心,工作人员正在进行生产调度。天山网-新疆日报记者 盖有军摄

南露天煤矿煤炭储量33.8亿吨,煤田东西长4.5公里,南北宽2.5公里,深度260米,煤矿目前核准年产能4000万吨,为全国露天煤矿之最。

“按照目前的年产量,南露天煤矿至少可以开采80年,能稳定保障疆电外送煤炭供给。”康庆微说。

“不断进行自我革新,推进技术变革和创新,以科学技术进步保障安全和生产,这是南露天煤矿一直遵循的‘辩证法’。”康庆微回答。

露天煤矿的坑下作业一般面临3种较大风险:卡车运输风险、边坡滑坡风险和煤层自燃风险。康庆微说,2016年以来,南露天煤矿开展智能化矿山建设,创新性地将AI、5G及工业网络站点平台技术与露天煤矿开采行业深层次地融合,将智能化内化为促进煤矿安全生产最强大的引擎,不断推动传统行业的技术变革和转型升级。

“过去3名司机负责矿坑里的一辆卡车,现在一人远程遥控可以接管3至4辆卡车。”南露天煤矿智能驾驶操作员杨国强介绍。当天,在南露天煤矿5G智能化综合调度指挥中心,杨国强通过远程遥控无人驾驶系统,遥控10公里外矿坑里的卡车按指令有序作业。

“几年前,我在矿坑里驾驶运煤卡车,现在‘云’驾驶,觉得格外轻松。”杨国强说。

2020年,南露天煤矿进行无人驾驶运输的试验运行。目前,已运行无人驾驶卡车37辆,累计运输里程240多万公里。此外,南露天煤矿建立了基于卫星定位技术的智能生产调度系统,对煤矿坑下所有车辆精准定位,实现了卡车防碰撞、防疲劳驾驶、超速报警等功能的应用,大大降低了运输风险。

南露天煤矿采用以边坡雷达为主、GNSS自动化监测及人工监测为辅的监测手段,重点区域全部实现自动化监测。

“边坡位移哪怕只有0.1毫米,也尽在掌控之中。”南露天煤矿生产调度员包嘉龙介绍。

针对煤层自燃风险,南露天煤矿最早采用的是以人工巡检为主的“笨办法”。由于人工巡检面积大、时间长,效率和精度相比来说较低,为此,南露天煤矿建立了智能化巡检和火灾预警系统。“假如发现煤层出现高温等不正常的情况,预警系统就会报警。”包嘉龙说。

2020年,南露天煤矿自主研发带式输送机巡检机器人,实现坑口电厂近10公里输煤廊道全天候自动巡检作业,日巡检频次是过去人工巡检的4倍。

值得一提的是,2021年8月,南露天煤矿完成基于工业互联网的露天煤矿智能综合预警平台二期建设。该平台实现了煤矿从坑下地测、采掘、装车、破碎到外运的实际工艺流水线仿真一体化展示。平台接入实时数据测点2.3万个,集成了煤矿9个信息化系统,实现了煤矿的安全生产数字孪生。

“这相当于给矿区安上了千里眼和顺风耳,由此全方面提升了煤矿的安全和生产管理上的水准。”康庆微介绍。

5月7日下午,南露天煤矿生产技术科采矿工程师尹杭,应用先进的数字化三维采矿协同设计系统快速制定了生产计划。他说,通过大量应用新技术、新工艺,南露天煤矿的煤炭回采率、吨煤能耗等主要指标均处于国内同类煤矿领先水平。